多機能化・自動化・DX化進むレーザー加工機

レーザー加工機は主要な生産手段としてすっかり定着した感がある。また、レーザーによる加工技術は引き続き着実に発展を遂げている。装置は省エネルギー・エコ技術が一段と進み完成度が高く、かつ成熟してきたようである。加工技術の市場開拓では、新たに3D光積層造形技術と微細加工分野で見いだされつつある。レーザー技術の応用範囲は電気・電子、機械・自動車からライフサイエンスにまで及んでいる。レーザーへの期待が高まりを見せるなか、最新のレーザー加工機と加工技術における現状と将来を展望する。 <日刊工業新聞 2023年2月14日掲載>

レーザーを取り巻く情勢

-

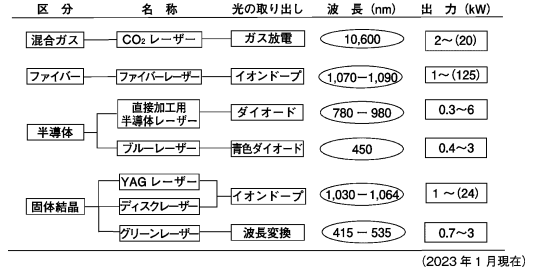

表1 主な産業用高出力レーザーの一覧

グローバル化で経済動向は世界情勢に左右される。欧州でのウクライナ情勢や、アジアの不安定な地政学的リスクが影響するようになった。独自の調査でも、国内のレーザー加工機メーカーは多くの受注残を抱えていたものの、昨今では半導体を含めた部品の調達難や供給不足により生産に停滞があり、売上高は伸び悩んでいるのが実情のようである。

光産業技術振興協会の生産動向調査では、レーザーおよび光応用生産装置全体で2021年度は6000億円以上を見込んでおり、炭酸ガス(CO2)レーザーも一時の落ち込みから75%、ファイバーレーザーでも70%の回復を見込んでいるとしている。実態はさらに厳しさも予想されるが、ゆっくりとした回復基調にあるようだ。その一方で、生産手段としてのレーザー加工機に対する需要は依然として根強いものがある。直近の産業用高出力レーザーの一覧を表1に示す。全体に装置は固体化傾向にあり波長は多様化し、年々高出力化している。

高出力産業用レーザー加工機の動向

-

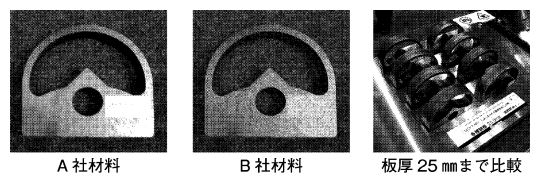

図1 メーカーの異なる材料も変化なく加工できる

昨年の「第31回日本国際工作機械見本市(JIMTOF2022)」は4年ぶりのリアル開催となった。その中でレーザー加工機の進化をみると、単体のレーザー加工機は多機能化した。ファイバーレーザーの出力は6キロワット程度に増大し、リモート操作や監視ができ、二酸化炭素排出量を算出して見える化され、端材でも自動ネスティングが可能となった。また、操作をより簡略化し顔認証による作業者の識別もでき、オペレーターに合わせた画面表示ができるように工夫された。

加工技術では、従来から同じ材質と称しても素材メーカーや輸入国によって加工後の品質に違いがあったが、ここに来て材料メーカーから供給される材質の製法や成分の違いによらず高い品質で切断ができ、ほかの難加工材も安定して加工できるようになった。これはビーム軌跡をガルバノ機構により自由自在に制御することで、ビーム軌跡を直線移動のほかにジグザグ、回転などビームに種々の動きを与え、または振動などを加えることによって実現している(図1)。本手法は最近の新しい傾向となっている。

一方、溶接加工機は自動レーザー溶接装置が出現し、オールインワンの溶接機で溶接条件を標準装備した上で、ダイレクトティーチングを可能としたものもある。加工機の自動化は急速に進んでいる。

特化型レーザー加工機

-

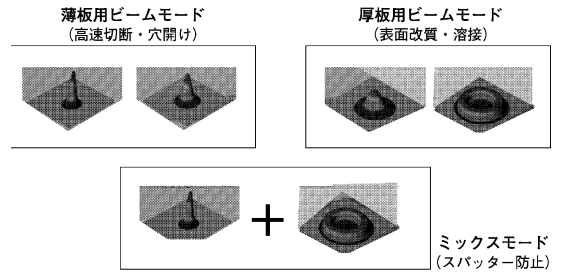

図2 加工に応じたレーザービームモードの選択 -

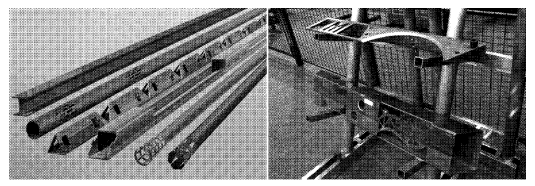

図3 長尺H形・L形・中空丸鋼の加工 -

図4 板厚2mmのCFRPのプリプレグ成型品 -

図5 ハイブリッド加工による溶接加工サンプル(半導体レーザーとファイバーレーザー) -

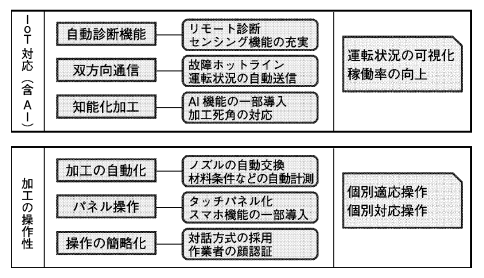

表2 DX対応技術の展開

長尺材用の加工機はCO2レーザーからファイバーレーザーに切り替わり、最大ワーク寸法は丸パイプ材で406ミリメートル、角パイプで305ミリメートル、最大長さは8080ミリメートルの3次元長尺加工機となった。搭載発振器の出力は4キロワットで、ビームシェイプ変更機能を搭載していて、厚板ではモード可変でビーム径を広げて切断をする機能を追加するなど、ビーム形状を加工の状況に応じて変えることができる(図2)。

形状鋼材の多い建材などのH鋼やL鋼の形鋼や長尺パイプを連続で自動加工し、素材から完成品までの全工程を1台の機械でできる3次元5軸の加工ヘッドを採用した。そのため、大型で複雑形状の長尺材の加工ができる(図3)。

従来、加工が困難であった炭素繊維強化プラスチック(CFRP)に特化したCO2レーザー切断加工機が本格的に市場へ投入された。回転式の3次元加工ヘッドを用い、倣いセンサー搭載により立体形状の材料にも追従する。レーザーは1・2キロワット(ピーク出力2・8キロワット)で発振器と増幅器を同一筐体内に統合したパルスビーム発振器が搭載されている。

樹脂には吸収率が高いCO2レーザーが有効で、高出力で急峻(きゅうしゅん)なパルスビームを両立させたもので、パルス発振で加工時の熱影響を低減し、CFRP切断に最適化したビームプロファイルを使用している。その結果、CFRPの加工速度は切削加工やウオータージェット加工など既存の工法の約6倍になるとしている。この加工機の出現によりCFRPの関連産業への普及が期待されている(図4)。

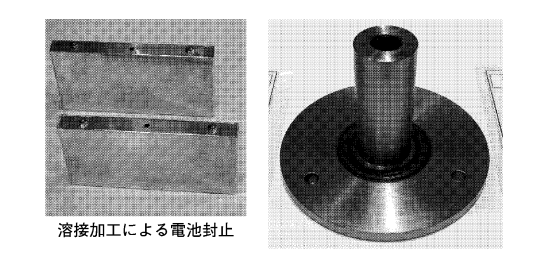

レーザー溶接加工機では、キロワット級の半導体レーザー(LD)とファイバーレーザーのハイブリッドレーザー加工機で溶接、焼き入れ、肉盛りの加工を実現している。事例として、電池封止加工と中空パイプとフランジの溶接加工サンプルを示す(図5)。

波長の違いでは、特に波長が400ナノ―500ナノメートル近傍のブルーレーザーやグリーンレーザなどは銅材への吸収率が比較的高く加工性が向上することから、銅などの高反射材料を多用する電気自動車(EV)で、リチウム二次電池の接続やモーターの配線の接合で使用が増大している。

最近のレーザー加工機は自動化に加えて環境に対する配慮や、広義の意味でデジタル技術によるレーザー技術の変革とも言えるデジタル変革(DX)化が随所にみられるようになってきた。その例を表2に示す。内容的には人工知能(AI)を含むIoT(モノのインターネット)対応と、加工の操作性の容易性に対するものが主流となっている。

応用が本格化した微細加工分野

-

図6 超短パルスレーザーによる微細工具の刃先研磨 -

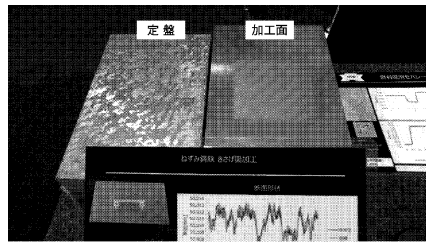

図7 定盤表面を再現した表面加工(フェムト秒レーザー) -

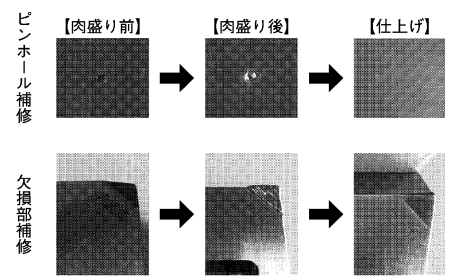

図8 レーザーによる補修(肉盛り)

産業規模はまだ小さく開発途上でもあるが、着実に短パルス・短波長レーザーの社会実装が進んでいる。レーザー微細加工機の分野では、フェムト秒の超短パルスレーザー加工機で、4ミリ×メートルの長方形内に穴径30マイクロメートル・ピッチ40マイクロメートルで、1万個の穴加工を行うことができ、板厚が0・3ミリメートルのシリコンカーバイド(SiC、難削材として知られる)に高速・高品質で穴加工ができるようになった。

また、窒化ケイ素では50マイクロメートル以下の貫通穴加工もできる。材質ではSiC、ジルコニア、アルミナ、石英ガラスなど脆性(ぜいせい)材へのハニカム加工など、さまざまな材質へスキャン加工が可能である。ほかに半導体製造装置、医療機器向け精密部品を加工するレーザー加工装置が開発されている。

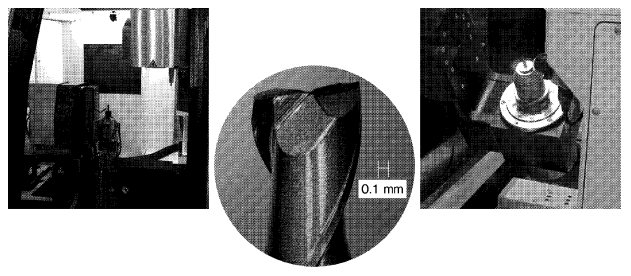

ほかにも、フェムト秒レーザーを搭載した工具研削盤がある。加工精度は可能な加工法の範囲で他を圧倒しているという。精密な除去量はコンマ数マイクロ―数マイクロメートルで、精密加工と高速加工とでは出来栄えは異なるが、従来の工具研削盤でできる微小径の工具加工はこの装置1台ですべて行うことができる。現時点ではコスト的な問題はあるが、ほかの方法で難しい加工ができるメリットは大きい(図6)。

超短パルスレーザーは、スマートフォンの複合材基板、薄膜回路のアルミナ、窒化ケイ素などのセラッミックス基板の需要とともに応用が拡大している。

フェムト秒レーザーを用いた加工では微少量ずつ表面除去加工を行うことができることから、例えば、画像処理技術を用いて定盤表面を計測し、被加工材表面に正確に定盤表面の状態を再現することも可能になった。その加工例を図7に示す。定盤はサイズや材質および等級もあるが、小さい定盤で平面度は0・5マイクロメートルから1マイクロメートルに近いものが得られる。

レーザーを用いた溶接は用途が薄板や微細溶接で用いられる場合が多い。厚物溶接では比較的高エネルギーを要し、競合技術が多く存在するが、逆に、薄物や微細な溶接にはレーザーが適していることによる。

また、肉盛り補修機、ハンディータイプの溶接機などが使い勝手の良さから導入が増えている。工具先端の欠けや、高価な航空部品や原子力関係の部品の部分欠陥などを共材で補修する際にも用いられている(図8)。そのほか、平均出力は100ワットから500ワット程度のパルス発振でレーザークリーニング装置も用途を広げている。

3Dプリンティング

レーザーを多用した光積層造形である付加加工(AM)は概して大型化している。AMでは、一般産業用や航空機などで特に複雑な構造での応用が期待されている。最近では、とりわけ医療関係の3Dプリンティング市場は増加の一途をたどっている。人工関節や人工心臓弁などのバイオデバイス、あるいは、医学教育用の練習用の試作臓器やなどで用いられている。

レーザー加工の4要素

-

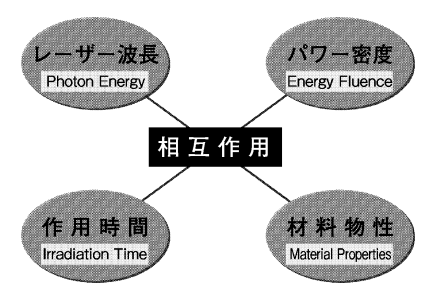

図9 レーザー加工の4要素

レーザー加工はレーザー光と材料による熱的な相互作用の結果であるが、それによって種々の物理的、あるいは化学的変化を材料表面に生じさせることができる。結果として、これらの「変化」が種々の加工を生むのであるが、材料上で生じる状態はレーザーの種類や加工の諸条件によって決まる。アシストガス雰囲気などの人為的条件を除けば、レーザーによる加工に影響する以下の四つの主要因子に集約できる。

第一に、レーザービームの持つ「発振波長」であり、第二に、レーザービーム(光束)の持つ強さを示す「パワー密度」または「エネルギー密度」で、第三に、材料に対する照射時間や加工速度によって異なる「作用時間」である。そして最後の第四に、材料のもつ独自の性質である材料物性値、特に、材料固有の熱定数(比熱、熱拡散率、熱伝導率)などである。これらを「レーザー加工の4要素」と称している。この四つの要素はそれぞれが独立したものではなく相互に連関している。ひとつの要素が変化すると加工に大きく影響する。この意味でレーザー加工は常に動的状態(ダイナミック)なのである。その関係を図9に示す。

レーザー技能検定の動き

欧米諸国は無論のこと、中国・インドなどの意欲的な新興国の多くはこの光技術分野の可能性に注力して資金と人材を投入している。わが国でもレーザー加工に従事する技術者はここ30年で年々増加の一途をたどっている。その結果、昨今のレーザー技術の普及はモノづくり業界に大きく貢献してきた。

レーザー加工機の技術的な習得は現場技術者に人気の機種であるが、レーザー加工は非接触の光加工であり、加工には正確な読みや予測などの技能的要素も数多く含まれる。にもかかわらず、それぞれ異なる加工従事者のスキルレベルを測定し、レベルに応じて認定する基準も制度もなかった。産業への応用を発展させるためには加工技術と基礎研究の深度を増すことが必須とされている。

折りしも、今年から技能検定に「レーザー加工作業」が国家資格として新たに加わるようである。レーザー加工従事者として働く人々の有する技能を国の技能検定制度に基づく一定の基準により検定し、その技術レベルを認証する国家検定は非常に大きな意味がある。それは取りも直さずレーザー加工技術者の励みとなり、職業能力として加工技術の向上を促進し、わが国のレベルアップと人材育成につながるものと期待される。なお、本件の詳細は厚生労働省のホームページや中央職業能力開発協会などに確認されたい。

【執筆】中央大学 研究開発機構フェロー レーザ協会 顧問 新井 武二

(※写真の一部は、展示会取材時のものを転用)