現状課題と切り返すための技術と開発

日本金属プレス工業協会の統計によれば、金属プレス加工業2023年1月度の販売高は、コロナ禍前の20年1月度比10%減となった。この間の電気料金は2・7倍になっており、さらに強い値上げ状況にある上に、二酸化炭素(CO2)削減への圧力も高まっている。この逆境を切り返して成長を伸ばすにはサーボプレスしかない。そのためには今の技術に加えて新たな開発が必要で、そのいくつかを紹介する。 <日刊工業新聞 2023年6月15日掲載>

現状と課題

サプライチェーン(供給網)の大転換が始まっている。一方で、ニデックが挑戦している電気自動車(EV)の価格を3年で4分の1以下にするという激しいコストダウン状況などを含め、金属プレス加工業の経営は今までのやり方が全く通用しなくなった。加えてカーボンニュートラル(CN、温室効果ガス排出量実質ゼロ)に挑戦するか否か、すなわちCO2排出(電力消費)をいかに少なく生産するかで企業の選別も始まっている。

プレス機械は大量生産手段として使われ続けてきたが、海外生産に切り替えた部品がサプライチェーンの転換から非量産部品は現地コストのまま国内回帰となる時代となった。

しかも、プレス加工中小企業の加工不良率は3―5%という調査結果もあり、今のままの作り方では通用しない。

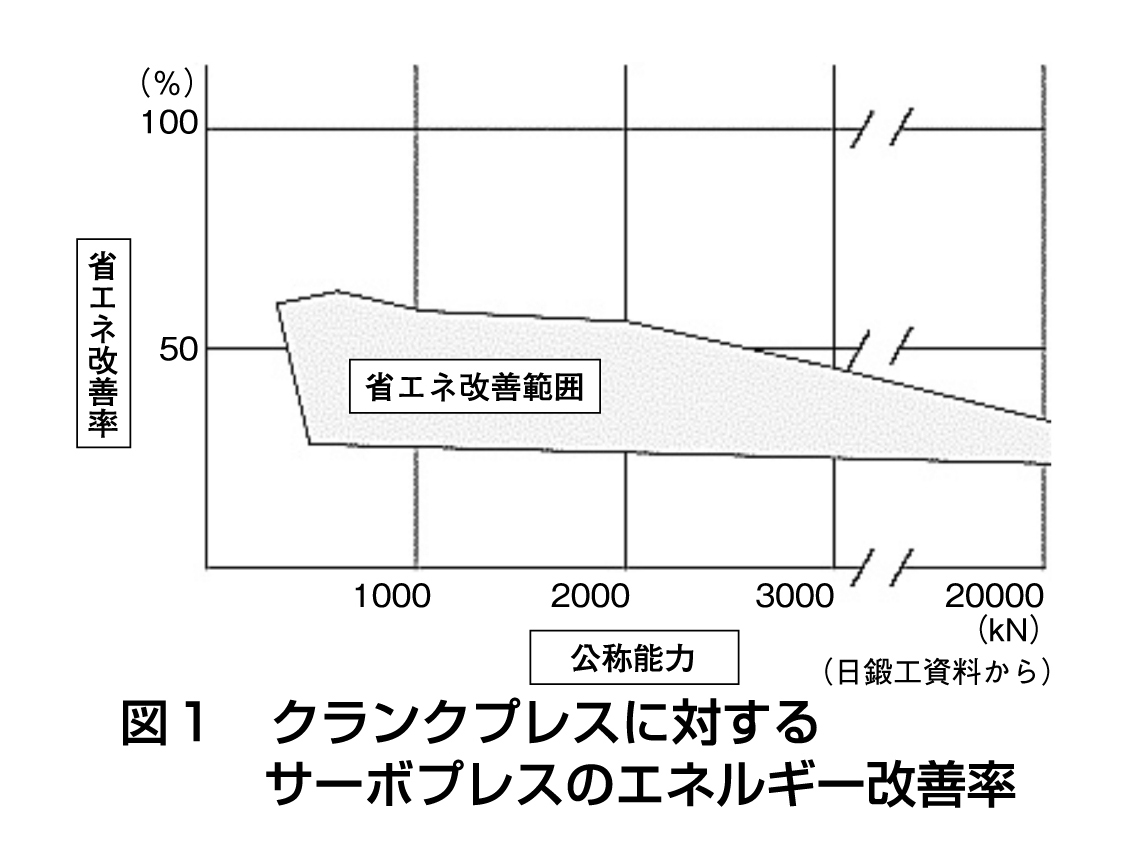

省エネも課題である。図1は日本鍛圧機械工業会(日鍛工)が「省エネのサーボプレス」として認定した公称能力に対する削減率で、2万キロニュートンは熱間鍛造プレスである。通常のクランクプレスによる加工より電力量を25―60%削減している。CO2削減量1トン当たり8000円で商取引される時代であるから、さらに削減してCNに挑戦しなければならない時代が来た。

さらなる進化が求められるサーボプレス機

-

【写真1】クランク軸受にベアリングを使った極低摩擦損失プレス(アイシス) -

【写真2】6000kNサーボプレス(サイベックコーポレーション/コータキ精機)

加圧力については10キロニュートンの小型から4万キロニュートンの大型までプレスのサーボ化が広がり、プレスの遠隔監視と情報管理も徐々に活用されるようになった。しかし、プレス自体を効果で見ると「サーボモーションがある程度自在に選定できる程度」にとどまっている。

今のところサーボプレスを使った多くの新しい工法は「金型」との複合技術で開発され、プレス自体の進化の余地はまだまだある。CN一つとっても大きくプレス機械が進化できる、いや、進化しなければ単なるサーボモーター駆動のプレスのままで終わってしまう。

プレス加工におけるエネルギー消費というと多くの人は加工のみを考えるが、加工荷重によるクランク軸の回転摩擦エネルギー、加工荷重によるプレスフレーム変形エネルギーは加工エネルギーより大きい場合が多く、しかも毎ストロークごとに消費している。

サーボプレスではないが、写真1はクランク軸受にベアリングを使い、滑り軸受の20分の1―50分の1以下にして機械のエネルギー損失を極めて少なくした自動プレスである。

クランク軸摩擦エネルギー損失は加工荷重×摩擦係数×クランク軸半径×毎分ストローク数×機械効率で計算されるので、駆動モーターの所要電力(CO2)を大きく減らせ、ベアリングは絶大なCN効果がある。加工力×フレームの変形量×0・5もエネルギー損失になるので、変形の少ないプレスほどCN効果が大きい。これらはサーボプレスを進化させる技術の一例である。

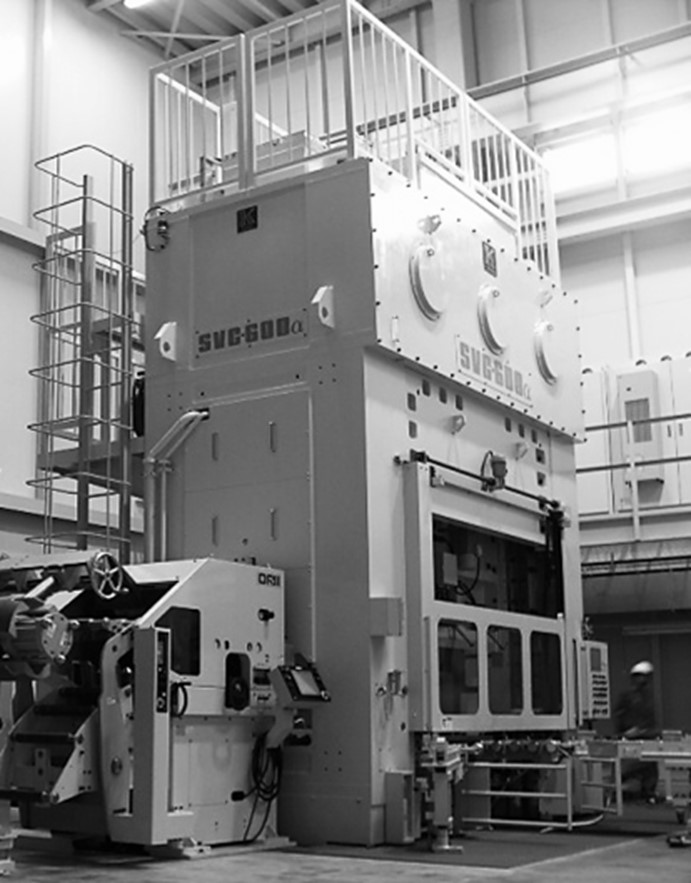

写真2は大きな偏心荷重作業でも動的精度(偏心荷重時のボルスター左右寸法3000ミリメートルにおいて平行度0・08ミリメートル以下)がよく、フレーム変形によるエネルギー損失も極めて少ない6000キロニュートンサーボプレスで、一部に静圧軸受を使い摩擦損失を少なくしている。

研究開発

①大電力の急速出し入れ装置の開発

サーボプレスはサーボモーションも停止も全てサーボモーターで行うため、サーボ制御には瞬時の大電力出し入れができる「エネルギー蓄積装置」が不可欠で、現在はこれにコンデンサーが使われている。コンデンサーは電圧と電流値と周波数の相互関係からコンデンサー容量の2分の1程度しか有効に使えず、周波数を下げての低速スライドモーションでは有効性が著しく低下する。

また、大型サーボプレスや熱間鍛造プレスのように大エネルギーを使うプレスの場合はコンデンサー容量と価格とコンデンサー寿命が障害となり、大エネルギーサーボプレス実現の隘路(あいろ)である。さらに、往復モーションなどのように高頻度の正逆転でもコンデンサーの有効性が下がる。

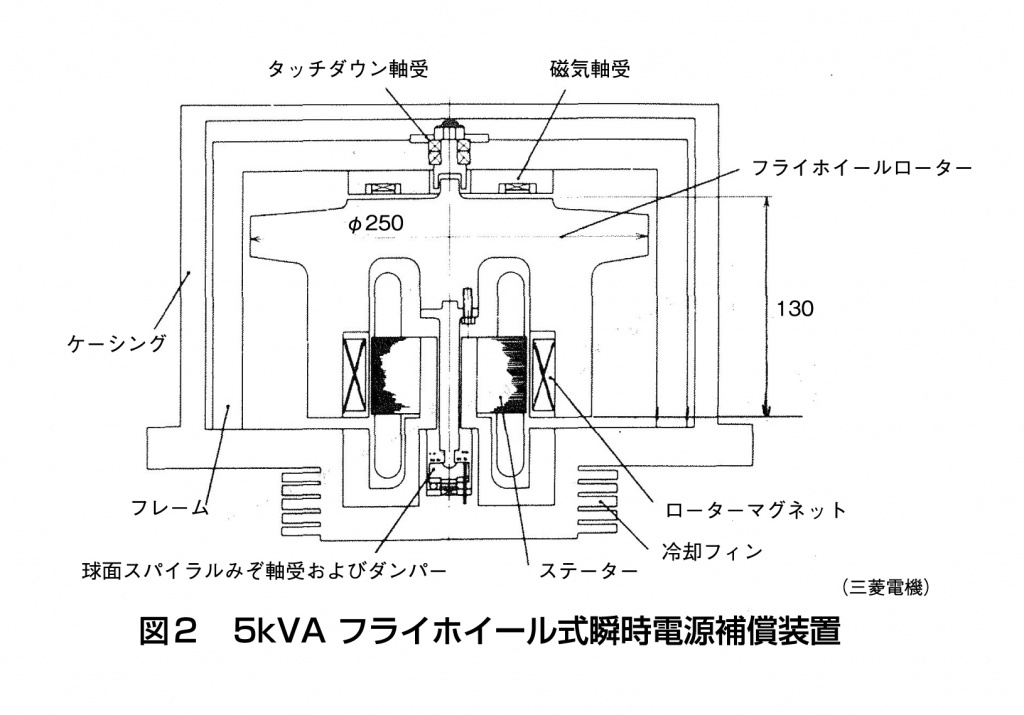

コンデンサーに変わるフライホイール式瞬時蓄積・放出エネルギー装置は、海外、国内でも20年以上の歴史がある。図2は三菱電機の開発したエネルギー瞬時蓄積・放出装置(5キロボルトアンペア)である。

②多軸制御サーボダイクッションの開発

薄板絞り加工絞り率は一般的に第1工程が約0・5、以降は0・8以上、また、板厚とブランク径比50以上になると絞り率はさらに悪くなり、いずれも工程数増となり型数とプレス台数増となる。その結果、コスト増、電力増、CO2増となる。解決手段は多軸制御サーボダイクッションである。研究は20年ほど前からあり、24軸(海外)、108軸(東京都立大学真鍋健一名誉教授)ダイクッションである。実用化すれば絞り加工の大幅コストダウンにつながる。

今後に期待するセンサー開発

今は人が判断している段替え後一つ目の生産から寸法不良、形状不良をゼロにする型調整を、人工知能(AI)による自動化に向けて型内材料の挙動モニタリング開発に期待する。加工中型内の材料挙動を型内センサーで拾い、成形シミュレーション技術を使ってリアルタイムで監視することによって、加工が不良となる前に加工条件を自動調整する。「型内の見える化」である。サーボプレスはまだまだ進化できるし、しなければならない。

【執筆】小松技術士事務所 所長 小松 勇