サーボプレスの動的挙動の可視化に関する研究開発

筆者は、わが国の職業訓練機関として初導入(2001年)されたサーボプレスの教育訓練に携わる傍ら、加工中のスライド位置の動的挙動や加工条件の最適化などを研究対象としてきた。これまでの研究開発状況を紹介する。

動的挙動の可視化のねらい

-

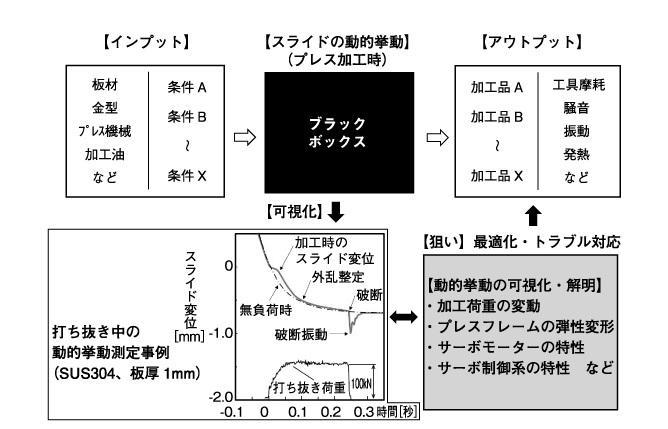

図1 動的挙動の可視化の狙い

動的挙動の主要因は加工荷重である。特にプレス加工は切削加工に比べ極めて加工荷重が大きいため、その影響は大きい。この分野に関する最初期の研究としては『プレス作業時におけるプレス機械の動的特性』(益田・室田、機械の研究、1957)がある。振動解析用の力学モデルとその実験的検証により、静的に剛性が高いプレス機械は動的負荷に対しても効果的であることが報告されている。

図1にサーボプレスにおける動的挙動の可視化のねらいを示す。ブラックボックスで示した加工中のスライド挙動の可視化は、最適な加工条件の選定や加工トラブルへの対応に欠かせない。動的挙動の対象として挙げた「サーボモーター」や「サーボ制御系」は従来、盲点であった。それはサーボプレスの機械的構造が伝統的プレス機械に準じていることから、動的挙動もほぼ準じたものとみなし運用できたためである。

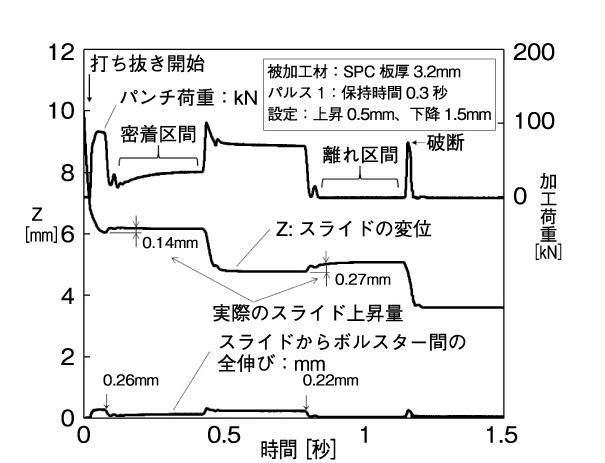

図1の左下に示した動的挙動の測定例は、スライド位置をフィードバック制御で逐次補償できるサーボプレスでの打ち抜き時のデータである。このようなデータから読み取れる動的挙動について紹介する。

動的挙動可視化のための理論モデル スライド変位解析のための理論モデル

-

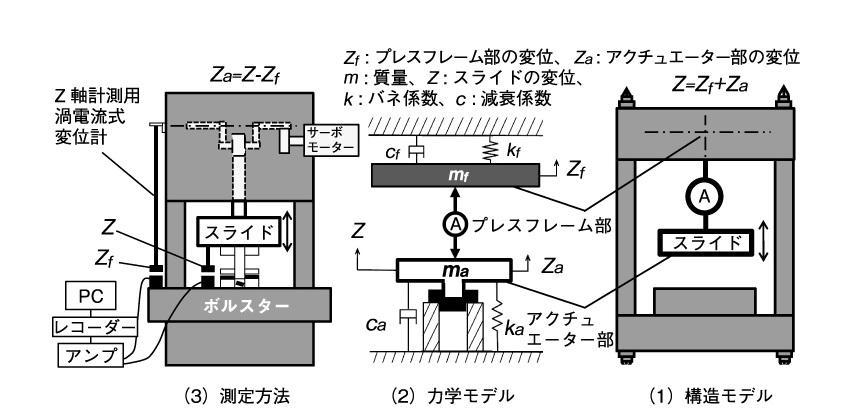

図2 動的挙動解析のための理論モデル

サーボプレスは「プレスフレーム部にアクチュエーターを装着し、上下に駆動させる機械」と見なせる。すなわち、加工荷重を支えるプレスフレーム部とスライドを駆動するためのアクチュエーター部(以下、アクチュエーター)の二つの構成要素からなる。

図2の(1)はその構造モデルである。このアクチュエーターにサーボモーターを直結することにより、加工中のスライド上下動などが可能となる。アクチュエーターとしてはクランク機構、リンク機構、ねじ送り機構などがある。

図2の(2)はこの構造モデルに基づく力学モデルである。プレスフレーム部を質量mf、バネ係数kf、減衰係数cfからなる力学系とみなし、アクチュエーター部を質量ma、バネ係数ka、減衰係数caからなる力学系とみなしている。アクチュエーターはプレスフレーム上部に接続されているので、スライドの変位Zはプレスフレーム部の変位Zfとアクチュエーター部の変位Zaの和、すなわちZ=Zf+Zaで示せる。各力学系の運動方程式に基づき、加えられた力から変位への伝達係数を求めると変位Z、ZfおよびZaの時間変化が計算可能となる。計算アルゴリズムは省略するが、PID制御によるサーボ制御系を組み込んだものである。

図2の(3)はこの力学モデルに基づく変位Z、Zf、Zaの測定方法の例である。ボルスター上面を測定基準とし、ボルスターからスライド間に設置した変位計で変位Zを測定し、プレスフレーム上部のクランク軸芯と同じ高さからつり下げたシャフトとボルスター上に設置した変位計で変位Zfを測定する。アクチュエーター部の変位Zaは、Za=Z-Zfで間接的に求めることができる。

理論モデルから得た動的挙動に関する知見

-

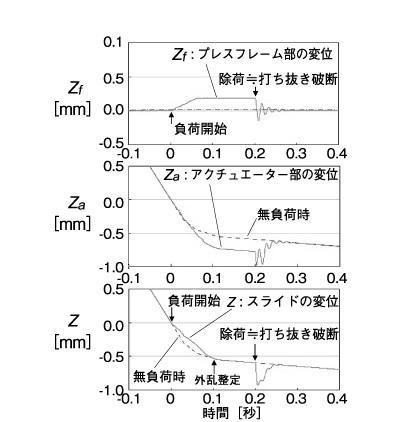

図3 理論モデルに基づくフィードバック制御応答の可視化 -

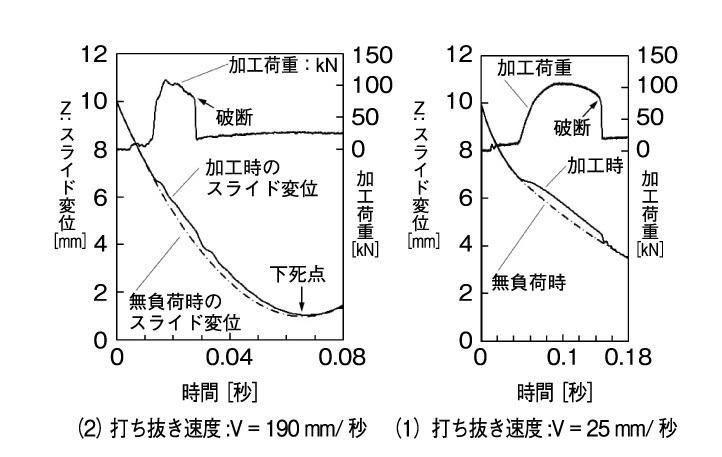

図4 クランクサーボプレスの動的挙動の可視化例 -

図5 スライド上昇時のパンチ密着/離れ調査

【1】スライド位置補償型サーボプレスでの動的挙動

図3は理論モデルを用いて、図1で示した打ち抜きと同じ条件で変位の時間経過を計算した結果である。実際の変位挙動とほぼ一致していることが確認された。図3の上段は変位Zfの時間経過であり、加工荷重による機械構造系に生じる鉛直方向の弾性変形を示している。図3の中段は変位Zaの時間経過であり、制御系に起因する変位を示している。このZaの挙動はスライド位置補償型のサーボプレス特有の挙動であり、スライド位置ズレを検知するとスライドを予定位置に戻すよう制御応答している。

以上より、スライド変位ZはZfとZaの和として現れることが確認された。詳細は省くがこれらの結果により、次の知見を得た。①加工荷重により位置ずれしたスライドは一定の制御応答時間(外乱整定時間:この例では約0・1秒)の後、予定位置に戻る②外乱整定時間の後に破断する場合は振動抑制傾向となり、外乱整定時間の前に破断する場合は振動増大傾向となる。

【2】クランクサーボプレスでの動的挙動

図4はサーボプレスとして最も普及しているクランクサーボプレス(450キロニュートン)で板厚3・2ミリメートルのSPC材を打ち抜いた際の動的挙動と打ち抜き速度の関係を確認した例である。変位Zの測定方法は図2に従い、加工荷重は金型に組み込んだセンサーで測定した。無負荷時と加工時の双方を測定し、結果を重ねて表示していることが動的挙動把握の勘所である。

図4より破断後の位置偏差解消時間はV=毎秒190ミリメートルでは約0・04秒であり、位置偏差は下死点付近でも残存していた。このことは、順送り金型で打ち抜き後に成形加工などが入るケースでは打ち抜き速度が速い場合、Z軸方向の成形寸法が不安定になりうることを示唆している。

また、サーボプレスでは加工途中でスライドを一端上昇させることが可能である。その際、パンチが材料から離れるケースと離れないケースがあり、加工油の再供給や加工歪(ひず)みの開放などへの影響が考えられる。そこで、上下動振動モーション(パルスモーション)時のパンチの密着と離れ状況を調査した。

図5はパルスモーションでの打ち抜きの際のパンチ荷重、スライド変位Z、スライドからボルスター間の全伸びδ(Z軸方向の弾性伸縮量)である。全伸びδはスライドからボルスター間のバネ定数とパンチ荷重から算出した。

図5より実際のスライド上昇量は設定値0・5ミリメートルに達していないことが確認された。原因としては、機械各部の弾性伸縮や機械的遊びなどが考えられる。さらに時間1秒付近ではパンチ荷重は0キロニュートンでありパンチは被加工材から離れている。実際のスライド上昇量が、スライド上昇直前のスライドからボルスター間の全伸びδより大きいとき、パンチは被加工材から離れることが確認された。

動的挙動の可視化を通じて、以上のような基本的知見を積み上げることはサーボプレス加工の最適化や工法開発などにおいて重要と考えている。

【執筆】職業能力開発総合大学校 教授 村上 智広